トップページ > 施策のご案内 > ものづくり産業支援 > 関西ものづくり新撰 > 新撰エモーショナル > 株式会社サンコー技研

独自開発のシステムで位置決め精度±5マイクロメートルを実現/部品の微細化で存在感を示す

~株式会社サンコー技研~

最終更新日:令和5年3月15日

サンコー技研は打抜きプレス加工を手がける。フレキシブル基板をはじめ、さまざまな素材、条件の基板の打ち抜きに精通し、長年の経験から電気面の深い知見も備える。現在は非接触ICカードのフィルム基板やパワー半導体の放熱フィンの加工などが主力。新技術の導入にも積極的で加工だけでなく、全数検査も可能な品質管理体制がユーザーの高い信頼を得ている。

電子部品の小型化、微細化の流れは止まることなく、周辺の機械加工技術も高精度化を常に求められる。こうした中、サンコー技研は打抜き加工において±5マイクロメートルの位置決め精度を実現。本格受注に乗り出したユーザーが求める一歩先の技術領域に駒を進め、時代の到来に備える。

金型にCCDカメラを仕込む発想の転換

高精度な打ち抜き加工を実施するには加工対象物(ワーク)の“位置決め”が重要になる。正確さが売りのロボットを使い、誤差を生みやすい人の手作業を省いたとしても、精度向上のための対策は十分とは言えない。アーム停止時に必ず起こるわずかな「バックラッシ(がたつき)」がワークを動かしてしまうからだ。「ロボットだけでたどり着ける精度は±50マイクロメートル」、田中洋美社長は指摘する。

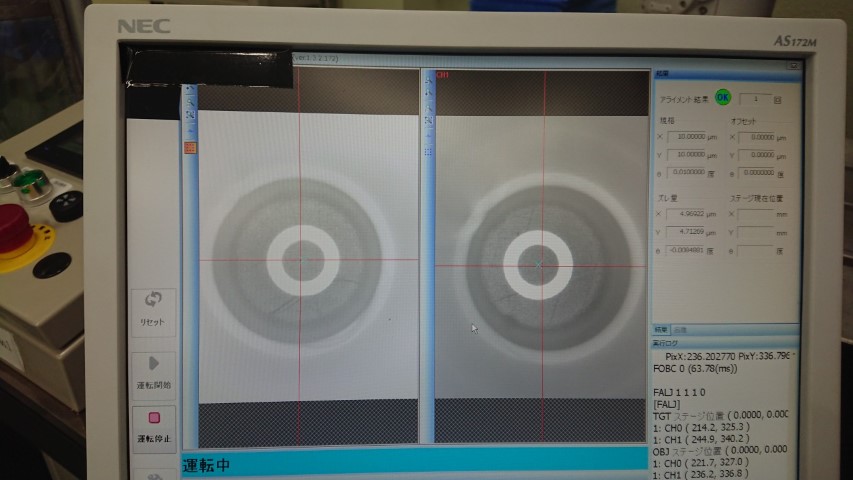

サンコー技研の位置決め技術は金型の対角に2個のCCD(電荷結合素子)カメラを内蔵し、ワークの位置をリアルタイムに確認しながら、演算した位置に決められた公差で収まるまでロボットが素早く修正動作を繰り返す。修正は1-2秒間に10回以上。金型の工夫に加え、6軸アームを1軸ずつ、1マイクロメートル刻みで動かせるソフトを開発したことでバックラッシも回避した。

ロボットだけではたどり着けない領域の加工を実現した

「今のところは30マイクロ-50マイクロメートルが多くのユーザーの要求精度」(田中社長)。自動車のヘッドライト用LED基板でのニーズをきっかけに、さらなる高精度化にかじを切り、同社技術の限界は市場要求のさらに先を行く。ただ現在、本社工場では高精度位置決めシステムを備える2ライン目の設置が進んでいる。自動車のヘッドランプ向けLED基板に加え、小型センサー用基板の量産も決まり、活躍の場は広がってきている。「自動車はまだ高級車が中心。ボリュームゾーンの車種に広がれば一気に増える」と田中社長は予想する。

一方、同社の強みは長年の基板加工で培ってきた電気的な知見にもある。抵抗値の変化や断線、回路のショートといったプレス加工によって起こり得る不良を見逃さない検査工程を確立しており、さらにプレス加工で実現できる配線加工の工程削減なども提案。ユーザーに最大限のメリットを提供している。こうした体制に対するユーザーの信頼は厚く、商社などを介した受注も最終顧客に直接納品するケースも多いという。

自社の生産改善から次世代技術を生み出す

「生産性向上と単純ミスの排除、コスト対応が狙いだった」、田中社長は2010年のロボット導入の背景を明かす。ガイド穴とガイドピンを頼りに、人がセットする従来の位置決めは精度が±100マイクロメートル。これに対し、ロボット導入で実現した位置決め精度は±50マイクロメートル。大幅な精度の向上だった。

当時の位置決めは6軸ロボット側に搭載したCCDカメラがポイント。基板の下側から捉えた回路パターンから金型にセットする位置を計算し、搬送する仕組みだ。この技術は展示会やインターネットの動画配信サイトでの動画公開を通じて、にわかに注目を集めた。そして2015年、田中社長は「ニーズを確信した」。

この年、電子基板メーカーから「±25マイクロメートルレベルでの打抜き加工ができないか」という問い合わせが殺到した。大手自動車メーカーによるLEDヘッドランプの全面採用を控え、関連メーカーが量産技術の獲得に一気に動きだしていた。

金型に内蔵したカメラで正確に位置を見極める

これを受け、同社は±20マイクロから30マイクロメートルレベルを目標に技術開発をスタートする。「既製の機械は高額な上、求める精度が出なかった」(田中社長)のが、自社開発に踏み切った理由だ。田中敬専務兼工場長を旗振り役にプレス機、金型、ソフトの各メーカーとタッグを組み、バックラッシの小さいモーターの選定、制御ソフトの開発などさまざまなアプローチを積み重ねた。金型にCCDカメラを仕込むアイデアは長年、打抜き加工に携わった同社の知見から生まれたものだ。「『何を言っているのか』と言われそうな考えも長年の経験が説得力になる」と田中社長は言い切る。

同社はロボット制御をはじめ、打抜き加工に関わる技術の高度化を目指して都度、共同開発に取り組んできた。この経験から複数の企業が関わる開発を円滑に進めるため、田中社長が実践していることがある。当面の開発費を負担し、『失敗してもいいからやろう』と声をかけることにしているという。「開発に関わるメンバーの不安を取り除き、本気を示すことが成功の秘訣」と田中社長。実際、今回の共同開発は順調に進み、わずか1年で位置決め精度±5マイクロメートルの成果を生み出した。

最終ユーザーへのPR、医療分野も開拓

2016年に位置決め精度±5マイクロメートルに到達したが、当初は±20マイクロから30マイクロメートルを前面に押し出して売り込んだ。市場性もさることながら、コスト面などに課題が残っていたからだ。2018年には技術的な課題をすべてクリアし、フルスペックで受注を始めた。現状では5マイクロメートルの精度はオーバースペックとも捉えられがちだが、「最終ユーザーとなるメーカーの開発・設計者が、ここまでできることを知らない。認知されれば、必ず使う技術になる」と田中社長は力を込める。今後、最終ユーザーへのアプローチを強める一方、バイオセンサーなど医療分野へも進出する考えだ。同社は自社開発した工場管理アプリの販売も手がけており、「“DXプレス加工”を打ち出していく」(同)という。

一方、今回の技術が注目を集める中、思わぬところで新風が吹いた。AIベンチャーのDeepX(東京都文京区)から声がかかり、画像認識AIロボットに関する共同プロジェクトがスタートした。本社工場にデータ収集のための装置が置かれており、サンコー技研も最先端の技術開発の一端を担う形だ。

挑戦がチャンスをつくると田中社長

「挑戦していれば声がかかる。しなければただのプレス屋で終わってしまう」と田中社長は言う。時代を先取りするためには先行投資も必要だが、「それで目指した時代は必ず来る」と、これからも攻めの姿勢は崩さない。

経営者メッセージ

顧客に対してはコストターゲットも聞き、よりよいアイデアを提案している。加工屋は技術がないと伸びない。今後も打抜き加工を主力に、挑戦的に技術を突き詰めていく。

一方で、社員の考える力を伸ばしていきたい。教育は学びを重ねることで積み上げていける。現場では不良があればすぐにミーティングを開いて原因を究明し、対策を考える。外部の講習にも参加してもらっている。

考える力を養い、それぞれが働きやすくすることが大切だ。気持ちよく働ける職場ならそれだけで5-10%の生産性は上がると考えている。

企業情報

▽企業名=株式会社サンコー技研

▽代表取締役社長=田中 洋美

▽所在地=大阪府東大阪市玉串町東3丁目5-38

▽設立=1976年10月

▽売上高=非公表

▽従業員=30人

このページに関するお問い合わせ先

近畿経済産業局 地域経済部 産業技術課

住所:〒540-8535 大阪市中央区大手前1-5-44

電話番号:06-6966-6017

FAX番号:06-6966-6080

メールアドレス:bzl-kin-shinsen@meti.go.jp