トップページ > 施策のご案内 > ものづくり産業支援 > 関西ものづくり新撰 > 新撰エモーショナル > 株式会社加平

自由度の高いデザインを実現する合成皮革 無溶剤、離型紙廃棄量10分の1で環境に配慮

~株式会社加平~

最終更新日:令和5年3月15日

加平は1989年に法人設立した合成皮革メーカー。2000年代に環境配慮型の完全無溶剤合皮製造技術を確立したのを機に、自動車メーカーへのシート表皮向け合皮の供給をメイン事業とした。

コストダウンや環境対応などで合皮の製造技術を進化させてきた同社。2019年に「廃棄物を減らせる工法で、次世代の合成皮革を作ろう」(田所茂和社長)との思いから、デジタルデータによって凹凸も含め自由自在なデザイン柄の合皮を実現する革新技術「DECO(デコ)」を開発した。これまで柄ごとに必要だった離型紙を無駄にすることなく使え、離型紙の廃棄量を従来比10分の1まで抑えられる新工法。採用実績を積み、自動車での採用も目指す。

合皮柄の新工法、高さ1cmの凹凸も再現

加平が開発した合成皮革の新製造法「DECO(デコ)」は、デジタルデータを元に、自由自在なデザイン柄の合皮を実現する革新技術だ。平面だけでなく、高さ1cmの凹凸を形成できる3次元の再現性が特徴。田所茂和社長は「顧客の作りたいデザインに限りなく近いモノができる」と胸を張る。

DECOは高さ1cmの凹凸を実現できる

合皮の柄は離型紙という〝型紙〟を用いて転写して形成するのが一般的だ。柄の見本帳があり、そこから気に入った柄を選んで離型紙を購入する。田所社長は「(オリジナルで)紙の型を起こすと3000万円ぐらい。DECOだと30万から50万ぐらいで型を作れるし、使い回すことができる」とアピールする。DECOが革新的なのは、自由度の高い意匠を低コストで実現するだけでなく、環境負荷を低減する製造技術でもある点だ。

離型紙の素材は、使用によって汚れたり、破れたりする紙。耐久性はそれほど高くなく、劣化すると柄を再現できなくなる。同社では毎月10トンを廃棄しているという。DECOは離型紙で柄を転写するのではなく、柄のない離型紙を用いたプロセスの後に、真空状態で圧力をかけるエンボス加工によって、柄を形成する。柄の再現性を意識することなく、離型紙を有効に活用できるため、廃棄量は従来工法の10分の1、毎月1トン程度まで大幅に削減できる計算だ。

スピード重視、顧客の一番欲しいものを実現

DECOは、2019年に廃棄物を削減し、デジタル技術を活用する次世代の合成皮革の確立を志して開発をスタートさせた。その中で意識したのが自動車業界におけるEV(電気自動車)化の波だ。車両価格が上がり、内装に余計なコストをかけられない未来を想定している。

DECOを用いたシート表皮と各種バッグ

DECOのベースとなっているのは、先代の創業者が開発した無溶剤のポリウレタン発泡体製造技術だ。ソフトな風合いに強度を兼ね備えた合皮の製造法で、低コストかつ溶剤レスで環境負荷を軽減するのが特徴。コスト面が評価され、2000年代から自動車シート用の合皮として、国内完成車メーカーに相次いで採用された。自動車向けと同じ合皮では反発力がありすぎ、エンボス加工で型押ししても、元の形に戻ってしまうため、素材を工夫するなどして完成させた。

加平のモノづくりの根底にあるのは「おもしろおかしくモノづくり」という〝合言葉〟だ。営業担当者を置かず、舞い込んできた引き合いに対して、とにかくスピードを重視して対応する。田所社長は「欲しいと言われたら、とりあえず作ってみる」という姿勢。原則1週間以内にサンプルを届けることで、誠意を伝えるとともに、手に取った時の反応を伺う。間違っていても、フィードバックは必ずくれる。結果、よりよい製品を早く完成させられる。

田所社長は「顧客が一番欲しいものを作っている」と胸を張る

田所社長は「大企業と比べると、作り方はめちゃくちゃなのかも知れない。ただ、顧客の一番欲しいものを作っている」と自負する。DECOもいずれ環境対応のニーズが発生した時に提案できるように備える技術の一つだ。

実績を積んで将来は自動車に提案

DECOの将来について、田所社長は「環境配慮型のモノづくりとして、最終的に自動車での採用を目指す」と描く。完成車メーカーとの長年の付き合いから、実績のない技術では、なかなか採用に至らないことも承知している。まずはモノを作り、使ってもらえる場面を増やすことが欠かせない。自動車向け以外や海外市場への展開を視野に、子会社トリプルエーを設立した。新市場開拓の難しさを実感しながらも、これまで手がけてこなかったBtoC(対消費者)の製品づくりに着手している。

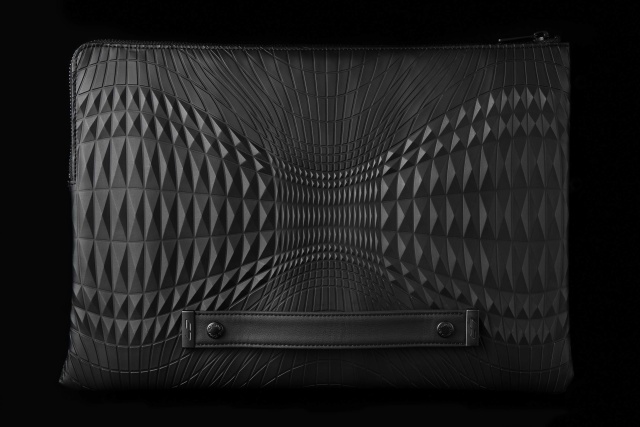

工業デザイナーの大沼敦氏とともに、リモートワークに配慮した軽量で耐久性の高いバッグシリーズ「カルタフ」を企画した。クラウドファンディング(CF)で資金を集めて生産準備を進めており、21年2月末にはDECOを使った初の商品として発売する計画だ。田所社長は「思っていた以上に、サポーターがついた。ストーリーとターゲットさえ間違えなければいけるのではないか」と手応えを感じている。

DECOでバッグを製作し、クラウドファンディングで販売

社外とのコラボレーションにも意欲を見せる。「オープンに、互いの強みを持ち寄り、新しいモノを作っていかないといけない」(田所社長)とし、持ち込まれるアイデアを実現する新たなモノづくりのカタチを模索している。自動車での採用を狙いながらも、完成車メーカーの生産動向に強く左右されている現状も省みて、自動車向けへの依存度を下げていくことも課題と認識。BtoC製品で事業領域拡大の可能性に期待を寄せる。

生産面では、工場内に電子看板を掲示して、生産状況や進捗(しんちょく)の可視化、情報の共有を始めた。改善ムードが広がっており、社員の頑張りを見るにつけて「利益を還元できる会社にしたい」(田所社長)と、経営者としての思いを新たにしている。

経営者メッセージ

当社は「おもしろ おかしく モノづくり」を合言葉に日々、新たなモノづくりに挑戦している。環境に配慮した独自の無溶剤合成皮革製造技術は、カーシート向けで多くの車両メーカーに採用されており、このビジネスが屋台骨を支えている。自動車依存度が高いことから、ポートフォリオを最適化するためにも、BtoC(対消費者)の製品づくりにも事業領域を拡げ始めた。未知数だが手応えを感じているところだ。

立体的で自由なデザインを実現できる合成皮革「DECO」を、さまざまな分野に広く生かしていきたい。アイデアを持つ企業とのコラボレーションにも期待している。当社のノウハウを生かせば、きっと欲しいものを形にすることができるはずだ。

企業情報

▽企業名=株式会社加平

▽代表取締役社長=田所 茂和

▽所在地=大阪府泉佐野市日根野4165番地

▽設立=1989年1月

▽売上高=43億円(2021年8月期)

▽従業員=125人

このページに関するお問い合わせ先

近畿経済産業局 地域経済部 産業技術課

住所:〒540-8535 大阪市中央区大手前1-5-44

電話番号:06-6966-6017

FAX番号:06-6966-6080

メールアドレス:bzl-kin-shinsen@meti.go.jp